I vantaggi della simulazione nella sicurezza passiva degli autoveicoli

Nelle scorse settimane ho parlato di sicurezza stradale, crash test e sicurezza passiva. Parlando in senso generale la sicurezza stradale non si limita alla sola crashworthiness, cioè alla capacità di un veicolo di proteggere i propri occupanti, ma ci sono molte più sfaccettature. Intanto da sempre quando si parla di #sicurezza stradale viene suddivisa in due macroaree: la sicurezza attiva e la sicurezza passiva.

Sicurezza attiva

Si parla di sicurezza attiva in merito a tutti i sistemi e i dispositivi che hanno come obiettivo prevenire ed evitare un incidente. Fra i dispositivi che appartengono a questa macroarea i più noti sono il sistema di anti-bloccaggio dei freni (ABS), il controllo di trazione e il sistema di mantenimento di corsia.

Sicurezza passiva

Si parla invece di sicurezza passiva per tutti quei sistemi e dispositivi volti alla mitigazione delle lesioni conseguente ad un incidente ormai inevitabile. Fra questi i più importanti e conosciuti sono gli Airbag e le Cinture di Sicurezza. In questo contesto la progettazione del veicolo è uno dei punti cardine della sicurezza passiva: qui torniamo ai concetti di approccio geometrico e biomeccanico della progettazione.

Come può quindi un layout di veicolo essere maggiormente sicuro?

Principalmente il veicolo può essere suddiviso in varie parti ed ognuna di essa deve avere determinati requisiti in termini di sicurezza. Tante le tipologie di intervento che possiamo portare ad esempio:

l’abitacolo deve avere la corretta integrità per evitare il più possibile che deformazioni possano entrare nella zona di contatto degli occupanti e per permettere un perfetto funzionamento di tutti i sistemi. Una deformazione eccessiva del piantone dello sterzo può far aprire l’airbag nella posizione sbagliata che può portare nel caso migliore ad una riduzione delle sue capacità di assorbimento e nel caso peggiore ad aumentare le lesioni (ad esempio può aprirsi troppo vicino al guidatore)

- la zona frontale del veicolo va progettata con il duplice compito da un lato di evitare che alcune parti penetrino l’abitacolo ma soprattutto di ridurre l’entità dell’incidente assorbendo l’energia cinetica dell’urto, di solito introducendo strutture sacrificali che si deformano in maniera controllata.

Questi due semplici esempi fanno capire quanto sia importante lo studio del layout del veicolo per la sicurezza dei suoi occupanti e, non secondario, anche per i pedoni. Nel corso degli ultimi di decenni, una volta che l’approccio biomeccanico ha preso campo, la sicurezza dei veicoli è migliorata drasticamente grazie all’introduzione da parte dei costruttori di varie tipologie di test sperimentali fino alla definizione di crash-test omologativi che di per sé arrivano già a garantire un definito livello di sicurezza dei veicoli.

I soli test-sperimentali non permettevano però di intervenire direttamente nella fase di progettazione, se non con l’esperienza dei tecnici maturata con i veicoli precedenti, ed era possibile correggere il layout quasi ultimato solo dopo aver effettuato dei test sui primi prototipi.

L’importanza della simulazione virtuale

Dall’inizio degli anni 2000 ha preso sempre più piede la simulazione virtuale dei crash-test, ma inizialmente la limitata capacità predittiva dei software unita alla scarsa capacità computazionale dei centri di calcolo ne limitava l’impiego. La necessità di avere uno strumento integrato durante la progettazione ha permesso velocemente di aumentare la fedeltà dei codici in uso e sono bastati pochi anni ai maggiori costruttori per introdurre tali strumenti anche nella fase di sviluppo iniziale di un nuovo veicolo, permettendo di risparmiare molto tempo e ridurre significativamente i costi.

Osservando la questione dal nostro punto di vista, dal punto di vista tecnico di un ingegnere progettista, quale è il vantaggio tecnico della simulazione virtuale? I vantaggi nel simulare il crash-test sono molti, ovviamente, ma uno dei vantaggi a me più cari sta proprio nel poter guardare la deformazione del veicolo e di ogni sua componente senza la limitazione del numero di telecamere e senza l’ingombro degli altri componenti. Una sorta di osservazione “pura” libera e senza limiti, che permette senza dubbi una maggiore comprensione della fisica che sta intorno al problema.

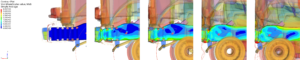

Ma facciamo un esempio e supponiamo di voler progettare e/o migliorare il comportamento del “crash-box” di un furgone, un componente sacrificale interposto tra paraurti e telaio che ha il compito di assorbire energia cinetica in urti a medio bassa velocità; nella figura sottostante a sinistra è riportato un modello ad Elementi Finiti per analisi di crash di un furgone generico, il crash box risulta nascosto dal paraurti e dalla ruota anteriore, appare chiaro la difficoltà di valutare come si deforma in un crash test reale. Con una simulazione invece è possibile nascondere le altre parti in maniera molto rapida e il crash-box è visibile per intero (figura di sinistra), il vantaggio è notevole.

A questo si aggiunge la possibilità di evidenziare le sollecitazioni durante la sua deformazione, nella figura riportata di seguito sul componente sono plottate le tensioni di VonMises, ma potrebbero essere altrettanto semplicemente valutate le deformazioni plastiche. Questo piccolo esempio dovrebbe far capire come sia relativamente semplice anche valutare piccole variazioni alla forma del crash-box con questi strumenti.

Questo è quello che facciamo anche in Sinaptica, supportare nella fase di sviluppo prodotto, fornendo valutazioni di varie soluzioni progettuali in tempi brevi, approfondendo il problema in profondità per far comprendere come e perché le soluzioni devono prendere determinate strade di sviluppo.